交流感应电机因其结构牢固、运行稳健可靠、成本低廉和高效率等而被普遍的使用。但是的可控制性不如直流电机,而在很多应用中有精确定位、转距控制、速度控制等要求。为实现此功能并提高控制精度,需要采用闭环控制管理系统和较为复杂、有效的控制算法,这些复杂的控制算法中包含了大量的数据运算及系统的实时性要求,对微处理器运算能力和速度要求更高[1]。的控制以前大多采用单片机8031、8051等,其电路采取的元器件多、硬件结构较为复杂、系统运行可靠性差、灵活性小。数字信号处理器()的出现使得实现电机控制管理系统的模块化和全数字化成为可能。本文以TMS320F812为核心控制器,设计了一种性能优良的

交流电机调速系统主要由功率变换器、控制器、电流和位置检测单元以及交流电机组成。功率变换器由交流电整流后的直流电供电,向交流电机提供旋转所需的能量。控制电路是系统中枢,综合处理速度信号、速度反馈信号及电流传感器、位置传感器的反馈信息,控制功率变换器主开关的工作状态,实现对交流电机运作时的状态的控制。

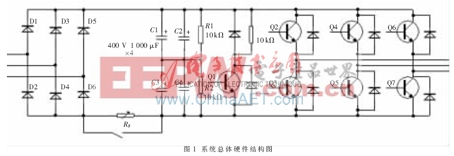

交-直-交电压型变频器是中小容量、通用性变频器的主要形式,其主电路如图1所示,由交-直变换电路,直-交变换电路和能耗制动电路组成。

在SPWM变频器中,大多采用桥式全波整流电路。在中小容量变频器中,整流器件采用不可控的整流二极管或二极管模块,如图1中的D1~D6是整流器件的一般选择[4]。

(1)滤波电路 由于受到电解电容的电容量和耐压能力的限制,滤波电容通常由若干个电容器并联成一组,又由2个电容器组串联而成,如图1所示。又因为电解电容的电容量有比较大的离散性,故电容器组的电容量不能完全相等,这将使它们所承受的电压不相等。为了使其承受的电压相等,在电容器组旁各并联一个阻值相等的均压电阻,如图1中R1、R2。

(2) 限流电路 串联在整流桥和滤波电容器之间,由限流电阻和断路开关组成。变频器在接入总电源之前,滤波电容上的直流电压为0 V。因此当变频器刚接入电源的瞬间,会有一个很大的冲击电流经过整流桥流向滤波电容,使整流桥可能因此而受到损坏;同时,也可能使电源的瞬间电压显而易见地下降,形成干扰。限流电阻就为了削弱该冲击电流而串接在整流桥和滤波电容之间的。但是,限流电阻如果长期接在电路内,会影响到直流电压和变频器输出电压的大小。所以,当直流电压增大到某些特定的程度时,令断路开关SS接通,把RS切出电路,SS大多由晶闸管构成,在这个容量较小的变频器中,选择继电器即可。

三相逆变桥的功能是把直流电转换成频率可调的的三相交流电,由逆变电路和续流电路组成的[5]。

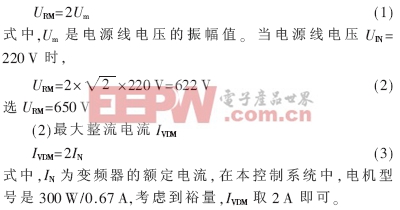

(1)逆变电路 在图1中,由开关器件V1~V6构成的电路,常称之为逆变桥。V1~V6接受控制电路SPWM调制信号的控制,将直流电逆变成三相交流电。当电源电压为220 V时,整流后直流电压:

(2) 续流电路 图1中并联在开关管的6个二极管构成续流电路,其功能是为电动机绕组的无功电流返回直流电路时提供通路;当频率下降、同步转速下降时,为电动机的再生电能反馈至直流电路提供通路;为电路的寄生电感在逆变过程中释放能量提供通路。

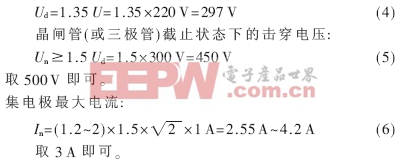

在变频调速系统中,电动机的降速和停机通过逐渐减小频率实现。在频率刚减小的瞬间,电动机的同步转速随之下降,由于机械惯性的原因,电动机的转子转速未变。当同步转速低于转子转速时,转子电流的相位几乎改变了180°,电动机处于发电机状态。与此同时,电动机轴上的转矩变成了制动转矩,使发电机的转速迅速下降。电动机处于再生制动状态。电动机再生的电能经过续流二极管全波整流后反馈到直流电路,由于直流电路的电能无法输回给电网,仅靠滤波电容吸收,尽管部分电能还被继续消耗,但滤波电容上仍有短时间的电荷堆积,形成泵生电压使直流电压升高。过高的直流电压将使各部分器件受损。因此当直流电压超过一定值时,就要提供一条放生回路,将再生的电能消耗掉。能耗制动电路便是专门用来消耗电动机再生电能的电路。能耗制动电路由制动电阻和制动单元开关管组成,在图1中,介于滤波电路和逆变电路之间的电路是能耗制动电路。制动电阻R是专门用于将电动机的再生电能转换成热能而消耗掉,选择器件时主要考虑电阻阻值以及功率,正常的情况下,阻值的大小以使制动电流不超过变频器额定电流的一半为宜。

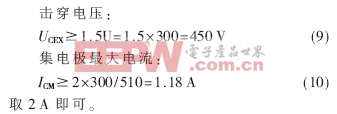

制动单元一般由功率管、电压取样与比较电路以及驱动电路组成。由于电压较大,应选用电流互感器将电流采样后转换为0~3 V的电压,经过2812的AD单元后与设定值作比较,如果达到一定的要求,则2812输出一路信号通过光电耦合器后驱动功率管打开,进行能耗制动。功率管经常选用GTR或IGBT,但本系统功率较小,选用功率较大的三极管即可。要求如下:

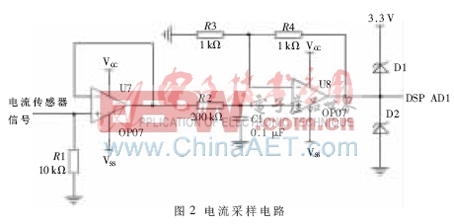

系统中的电流检测环节是电流传感器,该电流传感器是利用霍尔效应和磁平衡原理制成的一种电流传感器,能够测量直流、交流及各种脉冲电流,同时在电气上高度绝缘。经过霍尔电流传感器,需要检测的电流信号按比例缩小为电压信号,为避免后续电路对这个电压检测信号的干扰,系统利用运算放大器“虚短”和“虚断”的原理设计了电压跟随器,霍尔元件检测到电流信号后,由于电压PWM调制的影响,波形不可避免地会有一些毛刺,所以要加一个低通滤波器,采用二阶压控型低通滤波器。滤波电路的输出在进入DSP和AD环节之前,为避免电压太大损坏DSP,还需经过一个钳位电路,DSP芯片使用3.3 V 供电,因此系统设计了3.3 V钳位电路,使得输入AD转换模块引脚的模拟信号不超过3.3 V,如图2所示。

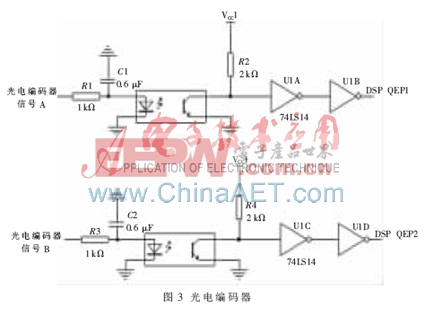

测速是速度闭环控制管理系统的关键。本系统采用光电编码器,有A相、B相、Z相三路输出。其中A相与B相用于测速,它们的相位差为90°,每转一圈输出2 048个脉冲;而z相脉冲为每转一圈输出一个脉冲;脉冲的幅值为15 V。光电编码器的A 相和B相经光电隔离后进入74LS14转换成幅值较低的脉冲信号,输入到DSP的编码器接QEP1和QEP2引脚。其电路图如图3所示。

电路中R1、R2、R3采用精密电阻,用来减小温漂影响。为了消除由于铂热电阻阻值较小、受连接导线的电阻及接触电阻对测量精度产生的影响,采用三线可以使电桥平衡。将电桥输出接入OP07,反相放大40倍后接入DSP的AD单元。通过计算出铂电阻阻值,在系统运行时,先查表得出特定温度铂电阻的阻值(如100℃),当计算的铂电阻阻值大于这一阻值时,停止DSP工作并报警,保护相关的元器件。如图4所示。

在本系统中,DSP的基本功能是根据自身的需求驱动逆变桥的6个开关管的通断并且根据采样信号来打开或关断能耗制动电路的功率管[5]。由于DSP输出的PWM信号驱动能力较弱,且为实现低压数字电路和高压模拟电路之间的电气隔离,需要采用光耦隔离,另外,DSP芯片输出信号频率较高,需要反应速度较快的光耦。通常按低电平开通高电平截至的原则设计接口电路。实际应用中,某些开关可能不用,但输入信号加上拉电阻能够保证其关断。

实验根据结果得出,系统达到了预期的设计目标,得到的实验数据体现了硬件实现的可行性,为下一步的实际运用打下了良好的基础。